Industrielle Abgasbehandlung Aktivkohle

.webp)

Kaufen Sie Aktivkohle zur Behandlung von Industrieabgasen

Herausforderungen für die Industrie

Risiken hinsichtlich der Materialqualität

- Minderwertige Kohlenstoffprodukte mit geringer Adsorptionskapazität und schlechter mechanischer Festigkeit, die zu vorzeitigem Versagen führen.

Betriebliche Mängel

- Unterfüllte Systeme, die die Gaskontaktzeit verkürzen und die Emissionen erhöhen.

- Eine unzureichende Vorbehandlung (Feuchtigkeit/Staub) führt zu einer Verstopfung der Poren.

Technische Einschränkungen

- Erheblicher Effizienzverlust unter Bedingungen hoher Temperatur/Luftfeuchtigkeit.

- Schwache Adsorption für bestimmte Verbindungstypen (z. B. Ketone, Ester).

- Sicherheitsbedenken während der thermischen Regeneration aufgrund von Explosionsrisiken.

- Begrenzte Regenerationsmöglichkeiten für verbrauchte Kohle.

Komplexität der Compliance

- Strengere Vorschriften zum Auslaufen nicht regenerierbarer Systeme.

- Anforderungen an die Entsorgung von verbrauchtem Kohlenstoff.

verwandte Arten von Aktivkohle

-r8fslg51nt6wgjtvh6yldxb1gtkgm3lpe0oq1akgog.webp)

- Jodwert: 600-1200

- Maschenweite: 1×4/4×8/8×16/8×30/12×40/20×40/20×50/30×60/40×70 (weitere Größen auf Anfrage)

- Scheinbare Dichte: 400-700

-r8fsli0q1h9h3rr567ruiwtynlb71ht629zozuhoc0.webp)

- Jodwert: 500-1300

- Maschenweite:0,9-1mm/1,5-2mm/3-4mm/6mm/8mm(Weitere Größen auf Anfrage)

- Scheinbare Dichte: 450-600

-r8fslbfupn0gui0p8mxgjghqhw7mjm31pdfamwrfjk.webp)

- Jodwert: 500-1300

- Maschenweite: 150/200/300/350 (weitere Maschenweiten auf Anfrage)

- Scheinbare Dichte: 450 - 550

-r8fsle9da54btbwls65c8xs4a1tq6pe8prdr2qn90w.webp)

- Jodwert: 400-800

- Maschenweite: 100×100×100mm/100×100×50mm (kundenspezifische Zelldichte auf Anfrage)

- Scheinbare Dichte: 350-450

- Bohrungsdurchmesser:1,5-8mm

- Jodwert: 700-1200 mg/g

- Oberfläche: 700-1200 m²/g

- Scheinbare Dichte: 320-550 kg/m³

- Jodwert: 700-1200 mg/g

- Oberfläche: 700-1200 m²/g

- Scheinbare Dichte: 320-550 kg/m³

- Jodwert: 700-1200 mg/g

- Oberfläche: 700-1200 m²/g

- Scheinbare Dichte: 300-650 kg/m³

- Jodwert: 700-1200 mg/g

- Oberfläche: 700-1200 m²/g

- Scheinbare Dichte: 320-550 kg/m³

- Aktivierungsverfahren: Dampf-/Gasaktivierung bei hohen Temperaturen

- Porenstruktur: Mikroporös-dominiert, gleichmäßige Porenverteilung

- Umweltfreundliches Profil: Chemikalienfrei, niedriger Aschegehalt

- Primäre Anwendungen: Gasphasenadsorption, Trinkwasseraufbereitung

- Aktivierungsverfahren: Chemische Aktivierung (z. B. H₃PO₄/ZnCl₂) bei moderaten Temperaturen

- Porenstruktur: Mesoporös-reich, größere Oberfläche

- Prozess-Effizienz: Kürzere Aktivierungszeit, 30-50% höhere Ausbeute

- Nachbehandlung: Saures Waschen erforderlich, um Rückstände zu entfernen

- Funktionalisierung: Beladen mit Wirkstoffen (z. B. I₂/Ag/KOH)

- Gezielte Adsorption: Verbesserte Abscheidung bestimmter Schadstoffe (z. B. Hg⁰/H₂S/saure Gase)

- Individuelle Anpassung: Chemisch optimiert für Zielkontaminanten

- Hauptanwendungen: Industrielle Gasbehandlung, CBRN-Schutz

Warum unsere Aktivkohle verwenden?

Überlegene Adsorptionsleistung:

Unser hochporöser, speziell formulierter Kohlenstoff verfügt über eine außergewöhnliche VOC-Adsorptionskapazität (>95%-Entfernung für gängige Lösungsmittel wie Benzol, Toluol, Aceton) und gewährleistet die Einhaltung strenger Emissionsvorschriften.

Verbesserte Haltbarkeit und Regenerierbarkeit:

Robuste mechanische Festigkeit minimiert Abnutzungsverluste. Eine maßgeschneiderte Porenstruktur ermöglicht effiziente thermische/Mikrowellen-Regenerationszyklen und senkt so die langfristigen Betriebskosten erheblich.

Technischer Support:

Wir bieten maßgeschneiderte Lösungen und Beratung zum Lebenszyklusmanagement für optimale Systemleistung und Kosteneinsparungen.

Validierte Leistung und Konformität:

Von unabhängigen Stellen auf Einhaltung globaler Standards geprüft (z. B. EPA-Methode 25, EN 12941). Bietet dokumentierte Nachweise für Umweltprüfungen.

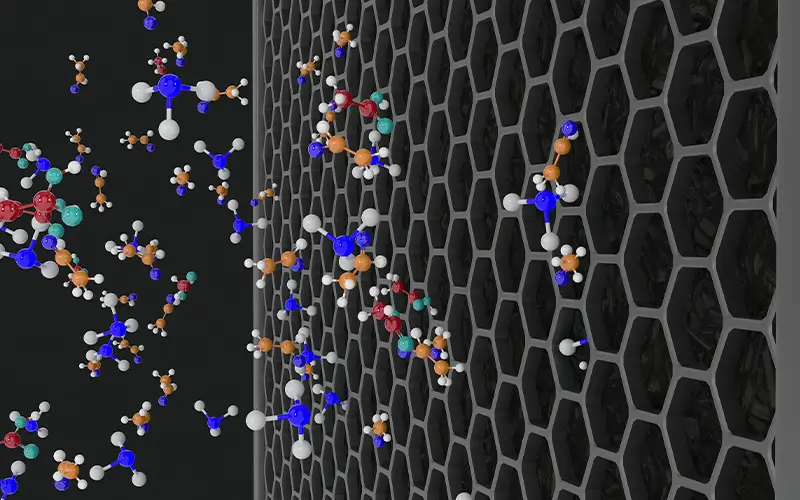

Verfahren und Technologie

1. Festbett-Aktivkohle-Adsorptionssysteme

Überblick über die Lösung

VOCs aus Abgasströmen werden über einen vertikalen oder horizontalen Adsorptionsturm mit hochporöser Aktivkohle, beispielsweise auf Kohlebasis oder aus Kokosnussschalen, aufgefangen. Das kontaminierte Gas strömt durch das Kohlebett, wo organische Bestandteile durch physikalische Adsorption gebunden werden. Gesättigte Kohle wird mithilfe modularer Kartuschensysteme ersetzt.

Die wichtigsten Vorteile

- >95%-Entfernungseffizienz: Fängt Benzol, Toluol, Xylol und Aldehyde in Konzentrationen von 50 bis 2.000 ppm effektiv ein.

- Minimaler Energieverbrauch: Arbeitet bei Umgebungstemperatur/-druck, ohne dass zusätzliche Chemikalien erforderlich sind.

- Modulare Wartung: Schnell austauschbare Kartuschen reduzieren die Ausfallzeit um 70% im Vergleich zum herkömmlichen Nachfüllen.

- Breite Kompatibilität: Behandelt Abgase aus Lackier-, Druck- und chemischen Synthesevorgängen.

2. Katalytische Oxidation mit integrierter Adsorption

Überblick über die Lösung

Ein Hybridsystem, das Aktivkohleadsorption und katalytische Oxidationstechnologie kombiniert. VOCs werden auf Kohlebetten konzentriert, dann mit Niedertemperaturdampf desorbiert und anschließend bei Temperaturen von 250–350 °C mithilfe von Katalysatorbetten aus Platinmetallen (Pt-Pd) zu CO₂/H₂O katalytisch oxidiert.

Die wichtigsten Vorteile

- Nahezu emissionsfrei: Erreicht eine Zerstörungseffizienz von 99%+ für chlorierte VOCs und Ketone.

- Energierückgewinnung: Wärme aus der Oxidation wird für die Kohlenstoffregeneration zurückgewonnen, wodurch die Brennstoffkosten um 45% gesenkt werden.

- Lange Lebensdauer: Die katalytische Oxidation reduziert Kohlenstoffablagerungen und verlängert die Lebensdauer um das Dreifache.

- Kompakte Stellfläche: 50% kleiner als eigenständige thermische Oxidationsanlagen.

3. Rotorkonzentrator + Kohlenstoffpolierung

Überblick über die Lösung

Ein Wabenrotor konzentriert verdünnte VOCs (100–500 ppm) durch Adsorptions-/Desorptionszyklen um das 10- bis 20-fache vor. Der konzentrierte Strom (1.000–10.000 ppm) wird anschließend zur endgültigen Reinigung in einer kompakten Aktivkohle-Polierungseinheit behandelt.

Die wichtigsten Vorteile

- Extrem niedrige Betriebskosten: 80% weniger Kohlenstoffverbrauch im Vergleich zur direkten Adsorption bei verdünnten Strömen.

- Hoher Durchfluss: Verarbeitet mehr als 100.000 m³/h Abluft (z. B. Halbleiterfabriken).

- Kein Sekundärabfall: Keine Entsorgung von verbrauchtem Kohlenstoff – vollständig regenerierbares System.

- Echtzeitüberwachung: IoT-Sensoren passen die Rotordrehzahl basierend auf Schwankungen der VOC-Belastung an.

4. Biologisch abbaubare Kohlefilter

Überblick über die Lösung

Bioaktivierte Kohlefilter (BAC), die mit speziellen Mikroorganismen (z. B. Pseudomonas putida) imprägniert sind. An der Kohle adsorbierte VOCs werden biologisch zu harmlosen Nebenprodukten abgebaut, wodurch eine gleichzeitige Adsorption und biologische Abbaubarkeit ermöglicht wird.

Die wichtigsten Vorteile

- Selbstregenerierend: Mikroben bauen adsorbierte VOCs kontinuierlich ab und reduzieren so die Kohlenstoffaustauschfrequenz um 60%.

- Umweltfreundlicher Betrieb: Wandelt VOCs ohne thermische Energie oder Chemikalien in CO₂/H₂O um.

- Komplexe VOC-Toleranz: Zersetzt Gemische (z. B. Alkohole + Ester), die gegenüber herkömmlichem Kohlenstoff resistent sind.

- Geringer Druckabfall: Behält nach 6.000 Betriebsstunden einen Widerstand von <250 Pa bei.