Para fabricar los gránulos de carbón activado se preparan las materias primas. Se mezclan con aglutinantes. A continuación, se les da forma mediante extrusión. A continuación, se carbonizan y se activan los gránulos. Hay que vigilar de cerca cada paso. Desde la selección de las materias primas hasta la activación. Esto ayuda a conseguir gran capacidad de adsorción y estabilidad. La gente suele utilizar carbón, cáscaras de coco y madera como materias primas. Carbón activado granulado es muy importante en el mercado mundial. Cada vez hay más gente que lo quiere, ya que las empresas mejoran su forma de fabricarlo y utilizan mejor tecnología.

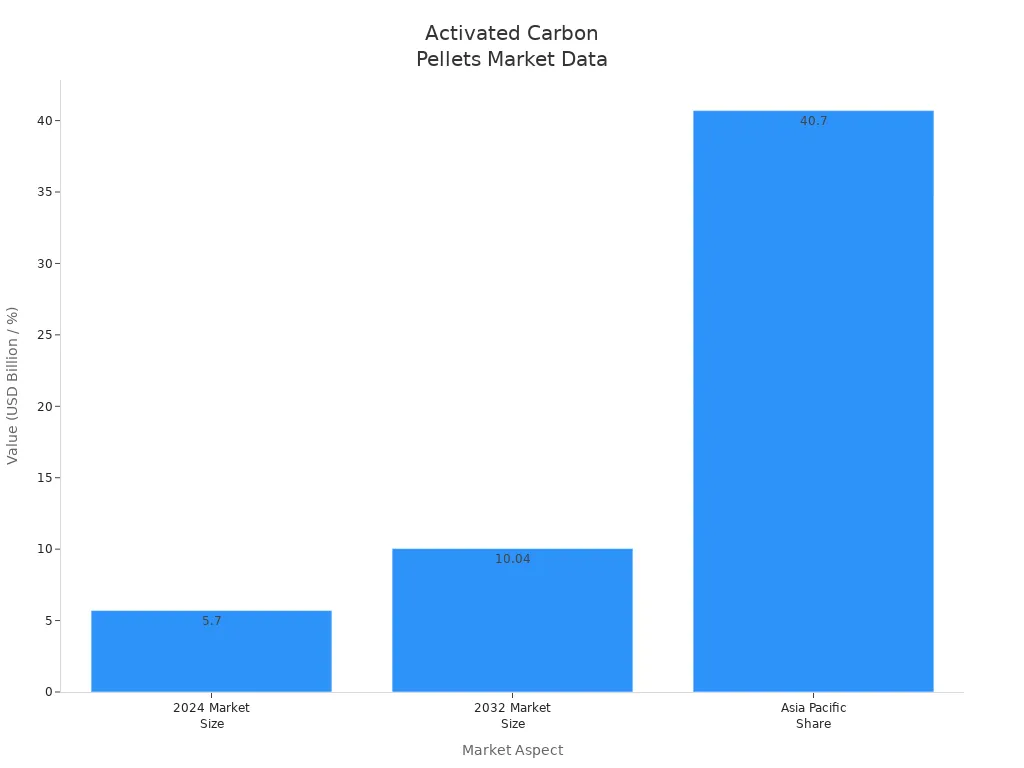

El mercado mundial de carbón activado granulado fue de US$ 5.000 millones en 2022.

Los expertos creen que crecerá hasta los 8.300 millones de US$ en 2031.

Principales conclusiones

Elija las mejores materias primas, como madera, carbón o cáscara de coco. Esto ayuda a que los gránulos de carbón activado sean resistentes y tengan una buena capacidad de adsorción.

Elija los aglutinantes adecuados, ya sean orgánicos o inorgánicos. Esto garantiza que los gránulos se mantengan unidos y funcionen bien.

Utilice las máquinas adecuadas, como extrusoras y granuladoras. Éstas ayudan a dar forma a las materias primas y a transformarlas en buenos pellets.

Triture y tamice las fuentes de carbono para obtener el tamaño de partícula adecuado. Este paso es importante para hacer gránulos fuertes y resistentes.

Observe atentamente los pasos de carbonización y activación. Esto ayuda a crear la estructura de poros y la superficie adecuadas para una buena adsorción.

Realice comprobaciones de calidad, como pruebas de adsorción, para asegurarse de que los pellets cumplen las normas del sector y funcionan bien.

Siga las normas de seguridad llevando equipo de protección y asegurándose de que haya una buena circulación de aire. Así estarás a salvo de los productos químicos y el calor durante la producción.

Piense en cómo se utilizan los gránulos de carbón activado, como en limpieza de aire y agua. Esto le ayudará a conocer su valor de mercado y su demanda.

Materiales y equipos para gránulos de carbón activado

Materias primas

Debes elegir las materias primas adecuadas para fabricar gránulos de carbón activado. Cada uno de ellos confiere a los gránulos características diferentes. El cuadro siguiente muestra las opciones más comunes:

Tipo | Ejemplos |

|---|---|

Materias primas | Madera, carbón, coco, cáscara de nuez, hueso de aceituna |

La madera y el carbón fortalecen los pellets. La cáscara de coco y de nuez proporciona una mayor superficie. Los huesos de aceituna son una buena opción renovable. Debes elegir la materia prima en función de lo que necesites el capacidad de adsorción y cómo va a utilizar los gránulos.

Aglutinantes y aditivos

Los aglutinantes y aditivos ayudan a dar forma a los gránulos y a mantenerlos unidos. Se pueden utilizar aglutinantes orgánicos o inorgánicos. Los aglutinantes orgánicos como la carboximetilcelulosa (CMC), la goma guar, la celulosa, el almidón, la lignina y el alcohol polivinílico ayudan a que los gránulos se adhieran y se mantengan limpios. Los aglutinantes inorgánicos, como la bentonita, la cal y el cemento, fortalecen los gránulos y ayudan a darles forma. La bentonita es buena porque absorbe el agua y se mezcla bien, pero puede añadir minerales adicionales. Los aglutinantes orgánicos mantienen los gránulos puros y ayudan a hacer más agujeritos.

También puede añadir cosas como hidróxido de sodio o ácido fosfórico. Ayudan a modificar el pH durante la fabricación. Utilizar la mezcla adecuada de aglutinantes y aditivos garantiza que los gránulos se mantengan unidos y funcionen bien para la limpieza o el filtrado.

Consejo: Pruebe siempre un lote pequeño con su aglutinante antes de hacer un lote. Esto le ayudará a no desperdiciar materiales y a asegurarse de que los gránulos son los adecuados para su trabajo.

Equipamiento esencial

Se necesitan buenas máquinas para convertir las materias primas en pellets. En el siguiente cuadro se enumeran las principales máquinas utilizadas en las fábricas:

Tipo de equipo | Descripción |

|---|---|

Máquina extrusora de pellets de carbón activado | Da forma a los gránulos de manera eficaz. |

YULONG XGJ850 Pellet Making Machine | Produce pellets a gran velocidad. |

Molino de pellets de carbón activado Yulong | Tritura y procesa materias primas. |

Maquinaria para pellets Yulong | Maquinaria general para la producción de pellets. |

Maquinaria para pellets | Manipula y procesa pellets acabados. |

Equipo de procesamiento de pellets de 132 kW | Admite la producción a gran escala. |

Extrusoras de carbón y carbón vegetal | Procesa diferentes materiales de carbono. |

Empaquetadoras de gemelos | Ayuda a introducir los materiales en el granulador. |

Cañón encamisado | Controla la temperatura durante el procesado. |

Elige tu equipo en función de la cantidad que quieras fabricar. Para pequeñas cantidades, basta con una extrusora y un molino. Para grandes cantidades, se necesitan máquinas más grandes y formas de controlar el calor. Unas buenas máquinas le ayudarán a obtener una producción uniforme y de alta calidad. gránulos de carbón activado.

Herramientas opcionales

Puede utilizar herramientas adicionales para hacer mejores gránulos de carbón activado. Estas herramientas no siempre son necesarias. Pero pueden ayudarle a obtener mejores resultados. También facilitan y agilizan el trabajo. Su uso puede cambiar la calidad del producto final.

Esta es una tabla que enumera algunas herramientas adicionales y lo que hacen:

Herramienta opcional/mejora | Beneficios |

|---|---|

Impregnación para H2S, COV | Elimina gases específicos con mayor eficacia |

Lavado ácido | Reduce el contenido de cenizas |

Impregnación química | Se dirige a ciertos contaminantes como el yoduro de potasio |

Modificación de la superficie | Mejora la selectividad para determinadas moléculas |

Alta resistencia al aplastamiento | Los gránulos se mantienen fuertes bajo presión |

Baja generación de polvo | Mantiene el espacio de trabajo y el producto más limpios |

Excelente resistencia a la abrasión | Los gránulos no se rompen durante la manipulación |

Menor caída de presión | El aire o el agua fluyen más fácilmente a través de los pellets |

Gran superficie interna | Captura más contaminantes |

Distribución del tamaño de los poros | Se dirige a moléculas específicas para mejorar el rendimiento |

Rendimiento uniforme de los lotes | Garantiza que todos los lotes funcionen de la misma manera |

La impregnación ayuda a los gránulos a eliminar gases como el sulfuro de hidrógeno o los COV. En este paso se introducen sustancias químicas especiales en los gránulos. Esto hace que funcionen mejor en algunos trabajos. El lavado ácido es otra herramienta que puede utilizar. Elimina las cenizas de los pellets. Esto hace que los pellets estén más limpios y funcionen mejor.

Si quiere que sus granulados duren más, busque una alta resistencia al aplastamiento y una excelente resistencia a la abrasión. Estas características ayudan a que los gránulos se mantengan enteros cuando los mueve. La baja generación de polvo mantiene limpio su espacio de trabajo. También evita problemas en filtros y máquinas.

La modificación de la superficie y la distribución del tamaño de los poros ayudan a capturar determinados contaminantes. Los poros pueden tener el tamaño adecuado para determinadas moléculas. Una superficie interna elevada significa que los gránulos pueden atrapar más sustancias nocivas.

Piense en cómo funcionan los pellets cuando los utiliza. Una menor caída de presión permite que el aire o el agua se muevan más fácilmente a través de los pellets. Esto ayuda a que su sistema funcione mejor y ahorre energía. Un rendimiento uniforme de los lotes significa que todos los lotes funcionan igual.

Consejo: Pruebe primero una o dos de estas herramientas en un lote pequeño. Esto le ayudará a encontrar lo que funciona mejor antes de hacer una gran cantidad.

El uso de estas herramientas y mejoras adicionales le ayuda a fabricar gránulos de carbón activado que funcionan mejor y duran más. Tendrá más control sobre la calidad de su producto.

Preparación de materias primas

Fuentes de carbono molido

En primer lugar, hay que moler las fuentes de carbono en trozos pequeños. Este paso le ayudará a conseguir la textura adecuada para obtener gránulos resistentes. Si utiliza madera, carbón o cáscaras de coco, Para ello, utilice un molino de martillos o una trituradora. Los trozos deben tener el tamaño adecuado para hacer pellets.

Un buen tamaño de partícula hace que sus gránulos sean fuertes y resistentes. La molienda ayuda a que los trozos se adhieran mejor. Los trozos más pequeños mayor densidad aparente y mejor adherencia. La tabla siguiente muestra los las mejores tallas y lo que hacen:

Tamaño de partículas recomendado | Fuente | Impacto en la calidad del pellet |

|---|---|---|

No mayor de 3,2 mm | Mani et al. | Necesario para una buena calidad del pellet |

Entre 1 y 3 mm | Stelte et al. | Lo mejor para la humedad y la adherencia |

Inferior a 5 mm | Consejos generales | Ayuda a que las piezas se peguen bien |

El tamaño de las partículas es muy importante para obtener buenos gránulos.

Los trozos más pequeños hacen que los gránulos duren más y se empaqueten mejor.

Se puede cambiar la forma de moler para obtener la calidad deseada.

Consejo: Compruebe a menudo el material molido. Si ves trozos grandes, vuelve a molerlos para que todo quede uniforme.

Secado y tamizado

Después de moler, es necesario secar el material de carbón. Demasiada agua puede causar problemas a la hora de fabricar pellets. Si el material está demasiado húmedo, es posible que los pellets no mantengan su forma. Si está demasiado seco, es posible que el aglutinante no funcione bien. Utilice un horno de secado o deje que el material se seque al aire hasta que se sienta seco.

Una vez seco, debe tamizar el material. El tamizado elimina el polvo y los trozos demasiado grandes o demasiado pequeños. Este paso le ayuda a obtener un tamaño y una densidad uniformes. Un tamaño y una densidad uniformes hacen que los gránulos funcionen mejor en filtros y sistemas de adsorción.

La tabla siguiente muestra cómo el secado y el tamizado ayudan al producto final:

Característica principal | Descripción |

|---|---|

Asegura que los gránulos se empaqueten uniformemente y fluyan bien en los sistemas. | |

Menor generación de polvo | Mantiene su área de trabajo más limpia y protege sus máquinas, haciendo que duren más. |

Larga vida útil | Ayuda a que sus filtros funcionen mejor y duren más, lo que es importante para un buen rendimiento. |

El secado y el tamizado le ayudan a fabricar gránulos de carbón activado que duran más y funcionan mejor.

Un material limpio y uniforme significa menos polvo y menos problemas en sus máquinas.

Los gránulos uniformes proporcionan resultados constantes cada vez que se utilizan.

Recuerde: Una buena preparación ahora le ahorrará tiempo y problemas más adelante. Compruebe siempre el material antes de pasar al siguiente paso.

Formulación y mezcla del aglutinante

Selección de una carpeta

Debe elegir la carpeta adecuada para gránulos de carbón activado. El aglutinante pega los trozos de carbón entre sí. También influye en el funcionamiento de los gránulos. Puede elegir un aglutinante orgánico o inorgánico. Cada tipo ayuda de forma diferente. Los aglutinantes orgánicos, como la carboximetilcelulosa o el almidón, mantienen limpios los gránulos. Los aglutinantes inorgánicos, como la bentonita o la cal, fortalecen los gránulos. Pero pueden cambiar la forma de actuar de los gránulos.

He aquí una tabla que le ayudará a comparar los principales criterios para la selección del aglutinante:

Criterios de selección de la carpeta | Descripción |

|---|---|

Tipo de encuadernación | Orgánica o inorgánica |

Disponibilidad | Debe estar fácilmente disponible |

Relación coste-eficacia | Debe ser económicamente viable |

No toxicidad | No debe plantear riesgos para la salud |

Impacto medioambiental | Debería tener efectos negativos mínimos |

Resistencia mecánica | Debe aumentar la resistencia de los gránulos |

Capacidad de adsorción | Debería mejorar las propiedades de adsorción |

Proporciones óptimas | Debe formularse para mantener la integridad del pellet |

Comprueba siempre que la carpeta sea fácil de encontrar. Asegúrese de que es seguro para las personas y el planeta. El aglutinante debe ayudar a que los gránulos se mantengan fuertes y conserven su forma.

Consejo: Utilice la cantidad adecuada de aglutinante. Menos de 5% en peso puede no funcionar bien. Demasiado aglutinante, como 10% más de carboximetilcelulosa, reduce la superficie en aproximadamente 10%. Esto significa que los gránulos pueden no adsorber tanto.

Técnicas de mezcla

Mezclar el aglutinante con el material de carbono es muy importante. Cada parte debe tener la misma cantidad de aglutinante. Esto ayuda a que los gránulos se mantengan fuertes y funcionen bien.

Una batidora de varillas sirve para mezclar. Dispone de un eje de giro rápido y boquillas de pulverización. Las boquillas rocían aglutinante líquido sobre las partículas de carbono que giran. De este modo, el aglutinante se distribuye uniformemente. Se obtiene una mezcla uniforme, necesaria para obtener buenos gránulos.

Puede seguir estos pasos para mezclar:

Poner el material de carbón molido y seco en la mezcladora.

Ponga en marcha la batidora y añada lentamente el aglutinante con las boquillas pulverizadoras.

Deje que la batidora funcione hasta que la mezcla tenga un aspecto uniforme y húmedo.

Compruebe la mezcla con la mano. Debe estar pegajosa pero no demasiado húmeda.

Una buena mezcla ahorra aglutinante y mejora el granulado. Una buena mezcla significa que se utiliza menos aglutinante pero se obtienen gránulos resistentes. Una mezcla uniforme ayuda a que los gránulos mantengan su forma en etapas posteriores.

Nota: Una buena mezcla significa menos puntos débiles en los gránulos. Esto ayuda a su gránulos de carbón activado funcionan mejor y duran más.

Granulado de carbón activado

Granulación y moldeo

Se empieza por dar forma a la mezcla de carbón y aglutinante en pequeños trozos. Esto se denomina granulación. Le ayuda a obtener el tamaño y la forma adecuados para los gránulos. Puede utilizar máquinas o sus manos para hacer pequeñas bolas o cilindros. La forma de granular cambia la resistencia y la porosidad de los gránulos.

He aquí un cuadro que muestra los principales técnicas de granulación y moldeo y cómo influyen en la calidad de los pellets:

Técnica/Proceso | Impacto en la calidad del pellet |

|---|---|

Trituración y molienda de hulla en bruto | Prepara la materia prima para una granulación y activación eficaces. |

Producción de pasta a partir de aglutinantes y polvo de carbón | Garantiza la correcta ligazón y conformación de los gránulos antes de la carbonización. |

Granulación | Da forma de gránulos al material de carbono, lo que afecta a la resistencia mecánica y a la superficie. |

Secado y endurecimiento superficial de gránulos | Mejora la durabilidad y estabilidad de los gránulos. |

Carbonización | Convierte el material granulado en carbón activado, lo que repercute en la porosidad y la superficie. |

Activación | Finaliza las propiedades del carbón activado, cruciales para su capacidad de adsorción. |

Utilización de melazas de remolacha azucarera como aglutinante | Da lugar a gránulos con propiedades óptimas, menor toxicidad y mejor rendimiento en comparación con otros aglutinantes. |

Cada paso de la granulación y el moldeo modifica el funcionamiento de los gránulos. El uso de un buen aglutinante, como la melaza de remolacha azucarera, hace que los pellets sean mejores y más seguros.

Consejo: Asegúrese de que la mezcla esté húmeda, pero no demasiado. Esto ayuda a dar forma a los gránulos y evita que se rompan.

Métodos de extrusión

La extrusión es una forma habitual de fabricar gránulos de carbón activado. Se empuja la mezcla de carbón a través de una máquina llamada extrusora. El extrusor da forma a la mezcla en barras largas. Estas varillas se cortan en pequeños gránulos.

He aquí una tabla comparativa de los principales métodos de extrusión:

Método | Ventajas | Desventajas |

|---|---|---|

Extrusión | - Sencillo y barato | - Los pellets pueden ser polvorientos |

Crecimiento | - Menos polvo | - Necesita más equipamiento |

La mayoría de los gránulos de carbón activado extruido son 3, 4 ó 5 mm de ancho. Estos pellets ayudan a eliminar los COV y el mercurio del gas natural. Su forma uniforme facilita el paso del aire o el agua. Esto es importante para los filtros. También se puede cambiar la forma de hacer los gránulos para obtener diferentes tamaños de poro. Esto ayuda a capturar ciertos contaminantes.

Nota: Si quiere menos polvo, pruebe el crecimiento en volteo. Si necesita gránulos más resistentes, utilice la extrusión.

Control del tamaño del pellet

Es necesario controlar el tamaño de los gránulos de carbón activado. Esto ayuda a que funcionen bien en filtros y otros sistemas. El tamaño de los gránulos influye en la velocidad a la que el aire o el agua los atraviesan y en la eficacia con la que atrapan las sustancias nocivas.

El tamaño de los gránulos se controla durante la fase de granulado. Este paso convierte el carbón suelto en gránulos densos y uniformes.

Muchas fábricas utilizan ahora el procesamiento de imágenes para comprobar rápidamente el tamaño de los gránulos. Esto es más rápido que los métodos antiguos como ASTM D1511, que son lentos.

El tamaño habitual de los gránulos de carbón es 0,5 a 2 mm de ancho. Este tamaño sirve para la mayoría de los trabajos y satisface las necesidades de la industria.

Si mantiene los pellets del tamaño adecuado, funcionan mejor y causan menos problemas. Un tamaño uniforme ayuda a que quepan más pellets en un filtro, por lo que la limpieza es mejor.

Consejo: Compruebe siempre el tamaño de los gránulos mientras los fabrica. Esto le ayudará a detectar problemas a tiempo y a mantener un buen producto.

Siguiendo estos pasos, podrá fabricar gránulos de carbón activado resistentes, uniformes y listos para muchos usos.

Carbonización de pellets

Configuración del horno

Antes de empezar, prepare el horno. El horno es muy importante para este paso. Calienta los pellets de una forma especial. Tienes que mantener la mayor parte del aire fuera. Demasiado oxígeno puede quemar los pellets. El objetivo es convertirlos en carbón, no en cenizas. El horno elimina el agua y otros elementos de los pellets. Esto deja un fuerte esqueleto de carbono. El esqueleto de carbono ayuda a los gránulos a mantenerse fuertes. También les da la forma adecuada para el siguiente paso, que es la activación. La calidad de los pellets depende de lo bien que se prepare el horno. Si lo haces bien, tus pellets serán fuertes y tendrán la forma adecuada.

Consejo: Compruebe siempre que su horno está bien sellado. Incluso una pequeña fuga puede dejar entrar aire y arruinar tus pellets.

Hay diferentes hornos que se pueden utilizar. Algunos utilizan hornos rotatorios. Otros utilizan hornos tubulares o verticales. Elija un horno que se adapte a la cantidad de pellets que desee fabricar. Asegúrate de que puedes controlar el calor y el flujo de aire. También necesita una forma de recoger los gases que salen. Estos gases pueden ser nocivos para la salud, por lo que es importante que haya una buena circulación de aire.

Tipo de horno | Lo mejor para | Característica principal |

|---|---|---|

Horno rotatorio | Grandes lotes | Calentamiento uniforme, carga fácil |

Horno tubular | Lotes pequeños y medianos | Control preciso de la temperatura |

Horno vertical | Producción continua | Bueno para pilas de pellets altas |

Proceso de calentamiento

Hay que calentar los pellets a la temperatura adecuada. Este paso es muy importante. Si el calor es demasiado bajo, no se elimina suficiente agua o gases. Si el calor es demasiado alto, puede dañar los pellets.

Duración: Pasar a la activación justo después de la carbonización

Comience aumentando lentamente el calor. Esto ayuda a secar las pastillas y permite que los gases salgan de forma segura. Cuando alcance los 800 °C, mantenga los pellets a este calor. El calor elevado elimina el material no deseado y deja sólo carbono. No es necesario mantenerlos calientes durante mucho tiempo. Una vez que los pellets estén carbonizados, páselos al siguiente paso.

Nota: Vigile siempre la temperatura con un buen termómetro. Los cambios rápidos pueden agrietar los gránulos o hacerlos desiguales.

Verá que sale humo y gas. Esto es normal. Son los gases que salen de los pellets. Asegúrese de que su zona tiene una buena circulación de aire. Lleve equipo de seguridad para protegerse del calor y los gases.

Cuando termine, deje que los pellets se enfríen en el horno. No abra el horno inmediatamente. Si entra aire demasiado pronto, los pellets calientes pueden incendiarse. Espere a que se enfríe antes de sacar los pellets.

Si sigues estos pasos, tu carbón activado Los pellets tendrán la estructura adecuada para el siguiente paso. Una buena carbonización ayuda a que los gránulos funcionen mejor en filtros y sistemas de adsorción.

Proceso de activación

Activación física

Puede hacer que los gránulos de carbón activado funcionen mejor con activación física. Este método utiliza gases como vapor, dióxido de carbono u oxígeno. Los gránulos se calientan dentro de un horno. La temperatura suele oscilar entre 600°C y 1200°C. En primer lugar, los gránulos se mantienen en un gas seguro, como nitrógeno o argón, entre 600 °C y 900 °C. A continuación, se cambian a vapor u oxígeno para terminar la activación. A continuación, se pasa a vapor u oxígeno para terminar la activación.

Etapa del proceso | Rango de temperatura (°C) | Atmósfera |

|---|---|---|

Carbonización | 600-900 | Inerte (Argón/Nitrógeno) |

Activación/Oxidación | 600-1200 | Oxidación (oxígeno/vapor) |

La activación física es fácil y no cuesta mucho. No se necesitan muchos productos químicos para este paso. Pero puede ser difícil conseguir el tamaño de poro exacto que se desea. Puede que no controle la superficie tan bien como con la activación química.

Activación química

Activación química utiliza productos químicos especiales para hacer poros en los gránulos. Los gránulos se mezclan con productos químicos como hidróxido potásico, ácido fosfórico o cloruro de zinc. A continuación, se calienta la mezcla a temperaturas más bajas, normalmente entre 400 °C y 700 °C. De este modo, se puede controlar el tamaño de los poros y el área de superficie. Así se puede controlar mejor el tamaño y la superficie de los poros.

Característica | Activación física | Activación química |

|---|---|---|

Agentes de activación | Vapor de agua, CO2, oxígeno, vapor de boro, fósforo | Hidróxido de potasio, ácido fosfórico, carbonato de sodio, etc. |

Temperatura | 500-1000 °C | 400-700 °C |

Complejidad del proceso | Sencillo y rentable | Más complejo y posiblemente más caro |

Control de los factores de activación | Difícil de controlar | Más fácil de controlar con productos químicos |

Porosidad y superficie específica | Hace más poros pero menos control | Puede fabricar pellets muy porosos a temperaturas más bajas |

Productos químicos residuales | No sobra mucho | Algunos productos químicos permanecen en la superficie del pellet |

Diferentes productos químicos crean diferentes tipos de poros. El hidróxido de potasio produce una gran superficie. El ácido fosfórico produce poros grandes y pequeños. El cloruro de zinc puede crear superficies aún mayores que el ácido fosfórico. Usted elige el producto químico en función de los poros que desee.

Activador químico | Efectos en la estructura de los poros |

|---|---|

K2CO3 | Estudió mucho |

KOH | Hace una gran superficie |

H3PO4 | Hace microporos mixtos en cantidades elevadas |

ZnCl2 | Tiene mayor superficie que el H3PO4 |

Consejo: Ten siempre cuidado con los productos químicos. Utiliza guantes y gafas para mantenerte seguro.

Lavado y neutralización

Tras la activación química, debe lavar y neutralizar los gránulos. Este paso elimina los restos químicos y las cenizas. Si se salta el lavado, es posible que los gránulos no funcionen bien o no sean seguros.

Puedes utilizar diferentes formas de lavado:

Método | Descripción |

|---|---|

Lavado ácido | Elimina las cenizas y los restos químicos de los poros. |

Lavado con agua | Aclara los productos químicos sueltos y la suciedad. |

Lavado con ácido clorhídrico | Elimina la ceniza, luego enjuaga con agua para limpiar los gránulos. |

Estos son los pasos principales para lavar y neutralizar:

Lavar el carbón activado en un colador durante 12-20 minutos con el agua moviéndose rápidamente.

Remojar los gránulos lavados durante un día para que las impurezas se asienten.

Filtrar el agua y los gránulos a través de un tamiz de malla fina.

Seque los gránulos al sol durante varias horas para eliminar la humedad.

Nota: Compruebe siempre si el agua está clara antes de secarla. Esto significa que ha eliminado la mayoría de los productos químicos.

El lavado y la neutralización le ayudan a obtener gránulos de carbón activado limpios, seguros y útiles para filtros de aire y agua.

Tratamiento posterior y control de calidad

Secado final

Tras la activación, debe secar los gránulos. El secado las mantiene estables y ayuda a que funcionen bien. Elimina el agua sobrante y mantiene su forma. En primer lugar, se introducen los granos moldeados en un horno rotatorio a 280 °C. Este paso reduce el agua a menos del 1% en peso. Deje que los gránulos se enfríen. A continuación, páselos a un horno. Ajuste el horno entre 30 y 80 °C. Seque los pellets hasta que tengan aproximadamente un 10% de agua. Estos pasos ayudan a que los pellets duren más y funcionen mejor en los filtros.

Secado en horno rotatorio a 280 °C para obtener agua por debajo de 1 wt%.

Utilizar un horno a 30-80 °C para alcanzar unos 10% de agua tras el enfriamiento.

Consejo: Compruebe siempre el nivel de agua antes de embalar o almacenar. Demasiada agua puede hacer que los gránulos funcionen peor.

Tamizado y clasificación

Tras el secado, hay que clasificar los gránulos por tamaños. El tamizado elimina el polvo y los trozos rotos. Utilice un tamiz de malla para agrupar los gránulos por diámetro. Así obtendrá lotes de tamaño y forma uniformes. Los gránulos uniformes funcionan mejor en los filtros y tienen un aspecto más profesional.

Utilice un tamiz de malla para clasificar los gránulos por diámetro.

Quitar el polvo y los trozos pequeños.

Recoja pellets con el tamaño adecuado para su trabajo.

La clasificación también le ayuda a encontrar los gránulos que no se formaron bien. Puede reciclarlos o molerlos para otro lote. Los pellets limpios y clasificados hacen que su producto sea más fiable.

Controles de calidad

Debes pruebe sus pellets para asegurarse de que son buenos. Los controles de calidad le ayudan a detectar problemas antes de enviarlos o utilizarlos. Puede hacer muchas pruebas para ver lo bien que los gránulos adsorben productos químicos, gases y colorantes.

He aquí algunas pruebas comunes que debe realizar:

Prueba de adsorción de yodo: Muestra cuánto yodo retienen los gránulos.

Prueba de adsorción de tetracloruro de carbono (CTC): Comprueba la capacidad de los gránulos para adsorber gases.

Prueba del azul de metileno: Muestra la capacidad de los gránulos para eliminar colorantes.

Ensayo de adsorción de fenol: Pruebas de eliminación de compuestos orgánicos.

Prueba de actividad del butano: Mide la capacidad de los gránulos para adsorber gas.

Número de melaza: Muestra lo bien que los gránulos adsorben moléculas grandes.

Prueba de adsorción de benceno: Comprueba si los gránulos eliminan compuestos aromáticos.

Prueba de cloro: Comprueba la eliminación del cloro.

Ensayo BET de adsorción de nitrógeno: Mide la superficie y los poros.

Debe comparar sus resultados con los estándares de la industria. La tabla siguiente muestra los mejores valores para los gránulos de carbón activado:

Nombre de la prueba | Mejor relación calidad/precio |

|---|---|

Número de yodo | 900 a 1100 mg/g |

Contenido de humedad | Menos de 5% |

Densidad aparente | 0,4 a 0,5 g/cm³ |

Contenido de ceniza | Menos de 10% |

Superficie BET | 800 a 1500 m²/g |

Valor pH | Entre 6 y 8 |

Resistencia a la abrasión | Mínima pérdida por abrasión |

Nota: Si sus gránulos no cumplen estos valores, es posible que tenga que cambiar su proceso o repetir algunos pasos.

Las pruebas y la clasificación le ayudan a ofrecer siempre a sus clientes gránulos de carbón activado de alta calidad. Esto genera confianza y mejora la reputación de su producto.

Solución de problemas

Puede tener problemas al hacer gránulos de carbón activado. Es importante saber cómo encontrar y solucionar estos problemas. Esto le ayudará a ahorrar tiempo y a obtener mejores pellets. He aquí algunos problemas comunes y formas de solucionarlos.

1. Uso y residuos químicos

A menudo se necesita muchos productos químicos para la activación. Utilizar demasiados productos químicos puede dañar el medio ambiente y costar más dinero. Algunos productos químicos, como el hidróxido de potasio (KOH), pueden generar residuos peligrosos. Intente reciclar los productos químicos siempre que pueda. Si es posible, utilice agentes de activación más seguros. También puede cambiar su proceso para utilizar menos productos químicos.

2. Variabilidad de la calidad

Diferentes materias primas, como la madera o el carbón, pueden hacer variar la calidad de los pellets. Podría observar diferencias en la capacidad de adsorción, la resistencia o el tamaño de los poros. Para solucionarlo, pruebe diferentes métodos de activación para cada tipo de biomasa. Cambiar el proceso para cada material le ayudará a obtener resultados más uniformes.

3. Resistencia y forma del pellet

Los gránulos pueden romperse o perder su forma al secarlos o moverlos. Esto puede ocurrir si se utiliza demasiado aglutinante o demasiado poco. Compruebe la cantidad de aglutinante y cómo lo mezcla. Asegúrese de que los gránulos están húmedos pero no demasiado antes de darles forma. Si observa muchos gránulos rotos, cambie el aglutinante o el calor de secado.

4. Polvo y abrasión

Los pellets pueden producir polvo al tamizarlos o moverlos. El polvo puede obstruir los filtros y hacer que los pellets no duren tanto. Puede reducir el polvo utilizando la secadora o añadiendo aglutinantes que ayuden a detener la rotura. Tamice y clasifique siempre los pellets después del secado para eliminar los trozos sueltos.

5. Rendimiento de adsorción

Si sus gránulos no adsorben bien, compruebe el paso de activación. Una superficie baja o una mala estructura de los poros pueden hacer que funcionen peor. Pruebe sus gránulos con pruebas de yodo o de área superficial BET. Si los resultados son bajos, pruebe a cambiar el calor o el agente de activación.

Aquí tienes una tabla que muestra los problemas más comunes y cómo solucionarlos:

Edición | Descripción | Solución |

|---|---|---|

Se necesitan grandes volúmenes de productos químicos | El proceso necesita muchos productos químicos, que pueden dañar el medio ambiente. | Recicle los productos químicos y utilice agentes activadores más seguros. |

Generación de residuos peligrosos | Los productos químicos peligrosos como el KOH producen residuos nocivos. | Recicle los productos químicos y cambie los pasos de activación. |

Calidad inconsistente debido a la variabilidad de la biomasa | Los distintos tipos de biomasa hacen variar la calidad de los pellets. | Pruebe la activación para cada tipo de biomasa para obtener resultados uniformes. |

Consejo: Anota cada vez tus pasos y resultados. Esto te ayudará a ver patrones y solucionar problemas más rápidamente.

Si utiliza estos consejos para la solución de problemas, puede hacer mejor gránulos de carbón activado. Su proceso será más seguro y estable. Pruebe siempre sus pellets y cambie los pasos si es necesario. Obtendrá mejores pellets y ayudará al medio ambiente.

Consideraciones de seguridad

La fabricación de pastillas de carbón activado puede ser peligrosa si no se respetan las normas de seguridad. Se trabaja con altas temperaturas, productos químicos y polvo. Debe protegerse y proteger su lugar de trabajo. Esta sección le ayudará a mantenerse seguro durante cada paso.

Equipos de protección individual

Para fabricar pellets de carbón activado es necesario llevar el equipo adecuado. Este equipo le mantendrá a salvo de quemaduras, productos químicos y polvo. Aquí tiene una lista de lo que debe utilizar:

Gafas de protección: Protéjase los ojos del polvo y las salpicaduras.

Guantes resistentes al calor: Mantenga sus manos a salvo de superficies calientes y productos químicos.

Ropa de manga larga: Cúbrase los brazos y las piernas para evitar quemaduras y el contacto con productos químicos.

Máscara antipolvo o respirador: Evita que el polvo y los humos penetren en los pulmones.

Zapatos cerrados: Protege tus pies de derrames y bolitas caídas.

Consejo: Comprueba siempre tu equipo antes de empezar. Sustituye todo lo que parezca desgastado o dañado.

Una tabla puede ayudarte a recordar qué hace cada cosa:

Equipamiento | Contra qué protege |

|---|---|

Gafas de protección | Polvo, salpicaduras químicas |

Guantes | Calor, productos químicos |

Mangas largas/pantalón | Quemaduras, contacto químico |

Máscara antipolvo/respirador | Polvo, humos |

Zapatos cerrados | Derrames, caída de objetos |

Seguridad química y térmica

En este proceso se utilizan productos químicos fuertes y mucho calor. Ambos pueden hacerte daño si no tienes cuidado. Lee siempre las etiquetas de los productos químicos. Sigue las instrucciones de uso seguro. Nunca mezcle productos químicos a menos que sepa que es seguro.

Almacene los productos químicos en recipientes etiquetados.

Mantenga los productos químicos fuera del alcance de los niños y los animales domésticos.

Utilice un termómetro para comprobar la temperatura del horno.

No toque nunca el equipo caliente con las manos desnudas.

Deje enfriar los gránulos antes de manipularlos.

Nota: Si derrama un producto químico, límpielo inmediatamente. Utilice agua y jabón para la mayoría de los derrames. Para ácidos o bases fuertes, utilice un neutralizador.

Si sufre una quemadura o una salpicadura química, aclare la zona con agua. Avise a alguien cercano y busque ayuda médica si es necesario.

Ventilación

Una buena circulación de aire es muy importante cuando se fabrican gránulos de carbón activado. El polvo y los humos pueden acumularse rápidamente. Debe mantener el aire limpio para poder respirar con facilidad.

Trabaje en una habitación con ventanas o ventiladores.

Utilice una campana extractora si dispone de ella.

Mantén las puertas abiertas para que entre aire fresco.

No bloquee las rejillas de ventilación ni los ventiladores.

Alerta: Nunca trabajes en un espacio cerrado. Los humos de los productos químicos y el calor pueden provocarte náuseas o mareos.

Si percibes olores fuertes o ves humo, abandona la zona y toma aire fresco. Comprueba siempre que los ventiladores y rejillas de ventilación funcionan antes de empezar.

Si sigue estas medidas de seguridad, se protegerá a sí mismo y a los demás. También fabricará mejores pastillas de carbón activado porque podrá concentrarse en su trabajo sin preocupaciones.

Aplicaciones de los gránulos de carbón activado

Depuración de agua y aire

Los gránulos de carbón activado ayudan a limpiar agua y el aire. Atrapan los elementos nocivos y hacen que su espacio sea más seguro. En la limpieza del aire, atrapan COV, olores y gases nocivos. Estos gránulos se utilizan en filtros de aire domésticos y de grandes edificios. Las fábricas también los utilizan. Lo que más se comprueba en el aire es la cantidad que pueden retener los pellets. Esto se llama capacidad de adsorción. La gente prueba esto viendo cuánto tiempo los gránulos siguen funcionando antes de dejar pasar las cosas malas.

En el caso del agua, estos gránulos eliminan la contaminación orgánica, el cloro y los elementos que tienen mal sabor u olor. Se utilizan en filtros de agua, depuradoras y algunos sistemas domésticos. Para comprobar su eficacia, se observan los valores de COT o DQO. Si estas cifras bajan, el agua está más limpia.

Elimina COV, olores y gases del aire

Se utiliza en el hogar, en fábricas y en sistemas urbanos

Trabajos medidos mediante pruebas de penetración (aire) y caída de TOC/COD (agua)

Usos industriales

Muchas fábricas utilizan gránulos de carbón activado para diferentes trabajos. Los utilizan para limpiar el aire, tratar el agua y ayudar en otros trabajos. Estos pellets ayudan a mantener los lugares seguros y los productos en buen estado. Cada vez más empresas quieren estos pellets porque necesitan mejores formas de limpiar las cosas.

Aspecto del mercado | Detalles |

|---|---|

Usos principales | Limpieza del aire, tratamiento del agua, trabajo en fábricas |

Tamaño del mercado 2024 | |

Tamaño del mercado 2032 | 10.040 millones de dólares |

CAGR (2025-2032) | 8.7% |

Regiones principales | Asia-Pacífico (40,7% de cuota de mercado) |

Principales impulsores | Normas medioambientales, necesidad de limpieza, mejores formas de fabricar pellets |

La mayor parte del mundo utiliza estos pellets para la limpieza del agua. Alrededor de 30% se destinan a la limpieza de aire y gases. Más de 25% se destinan a fábricas de productos químicos, medicamentos y alimentos. Las normas estrictas y las nuevas formas de fabricar pellets hacen que cada vez más empresas los utilicen.

Las normas medioambientales aumentan la demanda

Ahora se utilizan más sistemas de limpieza del aire

A la gente le gustan las formas mejores y más ecológicas de fabricar pellets

Nuevas ideas para fabricar tipos especiales de carbón activado

Otras aplicaciones

Los gránulos de carbón activado se ven en muchos otros sitios. Ayudan a detener la contaminación orgánica en los sistemas de evacuación de gases. Se utilizan para recuperar disolventes, como la ciclohexanona. Estos pellets también limpian gases en fábricas y plantas petrolíferas. Se encuentran en lechos fijos o en sistemas de adsorción por oscilación de presión, como la limpieza de helio o gas natural.

Tipo de aplicación | Descripción |

|---|---|

Se utiliza en sistemas de evacuación de gases para proteger el medio ambiente. | |

Sistemas de recuperación de disolventes | Bueno para recuperar disolventes como la ciclohexanona. |

Depuración de gases | Limpia gases de fábrica y aceite en lechos especiales o sistemas de oscilación de presión. |

Consejo: Elija el pellet adecuado para cada trabajo. Esto le ayudará a obtener la mejor limpieza o recuperación.

Los gránulos de carbón activado son útiles para muchos trabajos. Puede utilizarlos para cumplir normas estrictas y hacer las cosas más seguras.

Ahora ya conoces los pasos clave para fabricar gránulos de carbón activado. Comprueba siempre los materiales, mézclalos bien y controla el calor durante cada etapa. Utiliza equipo de seguridad y comprueba la calidad de los gránulos. Pruebe primero con lotes pequeños para mejorar el proceso. Siga los consejos de esta guía para aumentar la eficacia y obtener mejores resultados. Siga cada paso al pie de la letra para obtener el mejor rendimiento.